En tant que spécialiste du secteur agroalimentaire depuis plus de 18 ans, j’ai observé un point commun dans les usines de transformation du son de riz : la qualité de l’extraction de l’huile commence souvent par le bon fonctionnement de l’extrudeur. Beaucoup pensent que l’huile provient simplement de la pression mécanique, mais en réalité, c’est la combinaison précise de température, de pression et de teneur en eau — pilotée par le matériau et la conception de l’extrudeur — qui détermine jusqu’à 30 % de l’efficacité globale.

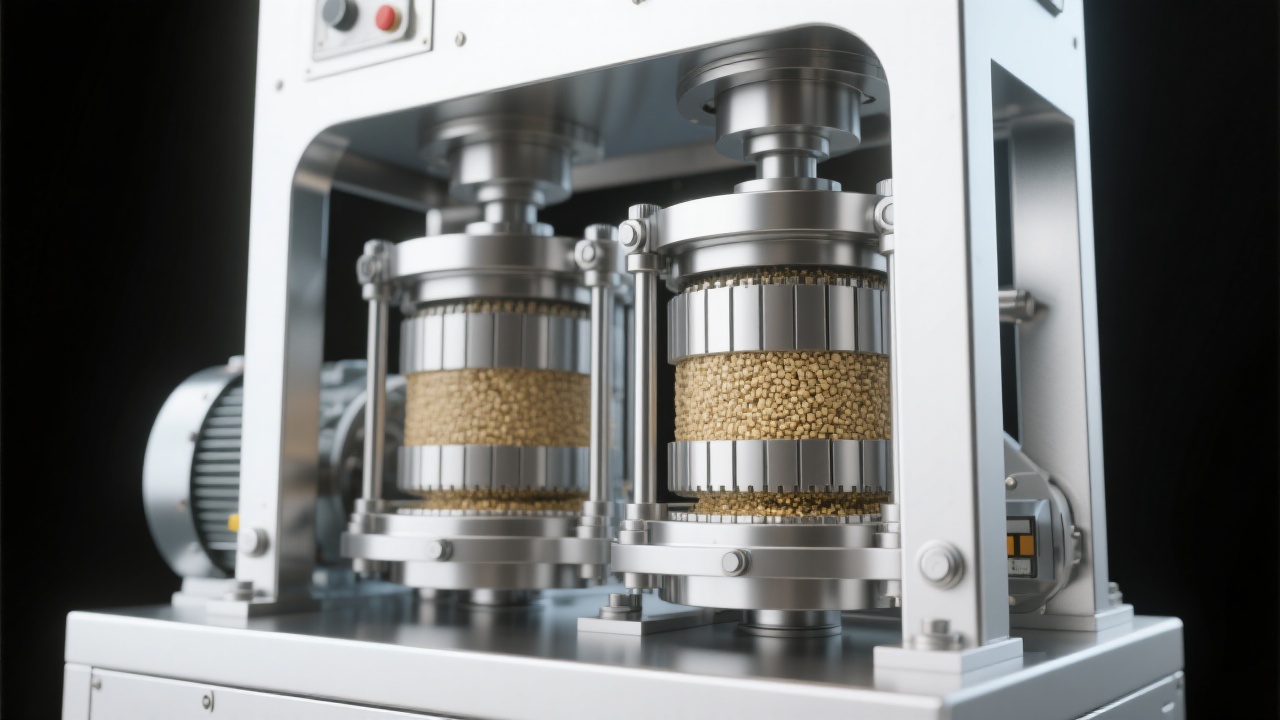

L’extrudeur est un véritable "cœur" du processus de transformation du son de riz. Il soumet le son à une pression élevée (jusqu’à 15 MPa) et à une chaleur contrôlée (entre 120 °C et 140 °C), ce qui casse les parois cellulaires et libère les gouttelettes d’huile. Mais attention : si la température est trop faible, l’huile reste piégée ; si elle est trop élevée, elle se dégrade. Selon une étude réalisée en Inde (2022), une variation de seulement 5 °C peut modifier l’indice de rendement en huile de 7 à 12 %.

| Paramètre clé | Optimal pour l’extraction | Impact si mal maîtrisé |

|---|---|---|

| Température | 125–135 °C | Rendement réduit de 15–25 % |

| Pression | 10–15 MPa | Perte de viscosité → moins d’huile extraite |

| Teneur en eau | 10–14 % | Surchauffe ou blocage du système |

Les matériaux utilisés dans la fabrication des extrudeurs ne sont pas tous égaux. En France, certains fabricants optent encore pour des aciers standards (AISI 304), mais nous avons vu dans plusieurs projets en Afrique de l’Ouest que ces matériaux s’usent rapidement sous l’effet de l’abrasion du son humide. Le meilleur compromis entre résistance et coût reste l’acier inoxydable AISI 316L avec revêtement céramique anti-usure.

Quant à la structure interne — notamment la géométrie des canaux et la longueur du corps de l’extrudeur — elle influence directement la durée de séjour du produit. Un design optimisé permet une meilleure homogénéisation thermique. Par exemple, dans un projet au Maroc, après avoir remplacé un extrudeur à deux vis par un modèle à trois vis (avec canal spiralé), le rendement en huile a augmenté de 11,5 % en 6 mois, avec une consommation énergétique stable.

Dans une usine située près de Hanoï, Vietnam, l’équipe technique avait constaté une baisse régulière du rendement en huile depuis 3 mois. Après analyse, il s’est avéré que le cylindre de l’extrudeur était endommagé par corrosion locale — causée par une mauvaise gestion de l’eau dans le flux d’entrée. Une fois le problème corrigé (remplacement du tube interne en AISI 316L + ajustement du taux d’humidité), le rendement est passé de 21,3 % à 29,2 % en 4 semaines. Ce cas illustre bien que l’optimisation n’est pas toujours technologique, mais souvent basée sur la maintenance préventive et la bonne sélection du matériel.

Les dernières générations d’extrudeurs intègrent désormais des capteurs IoT pour surveiller en temps réel la température, la pression et la charge. Cela permet non seulement d’éviter les surcharges, mais aussi de réduire la consommation d’énergie de 10–15 %. De plus, les systèmes intelligents peuvent ajuster automatiquement les paramètres selon la variété de son utilisé — une vraie avancée pour les producteurs multi-variétés.

Si vous êtes à la recherche d’une solution fiable pour améliorer votre rendement en huile de son de riz tout en respectant les normes environnementales, vous avez besoin d’un équipement pensé comme un outil stratégique, pas juste comme une machine.

Obtenez notre guide complet sur l’optimisation des extrudeurs pour l’huile de son de riz