В отрасли производства рисового масла из рисовой шелухи рыхлители играют ключевую роль. Эти устройства значительно повышают эффективность процесса извлечения масла, улучшая качество конечного продукта и снижая энергозатраты. Рассмотрим более подробно, как рыхлители работают и как они влияют на процесс производства рисового масла.

Рыхлители для рисовой шелухи используются на начальном этапе процесса извлечения масла. Они разрыхляют и обрабатывают рисовую шелуху, что способствует более полному выходу масла из клеток. Это не только повышает выход масла, но и улучшает его качество, так как процесс рыхления позволяет сохранить ценные биологически активные вещества в масле. Например, в некоторых производственных линиях использование рыхлителей повысило выход масла на 10 - 15% по сравнению с традиционными методами.

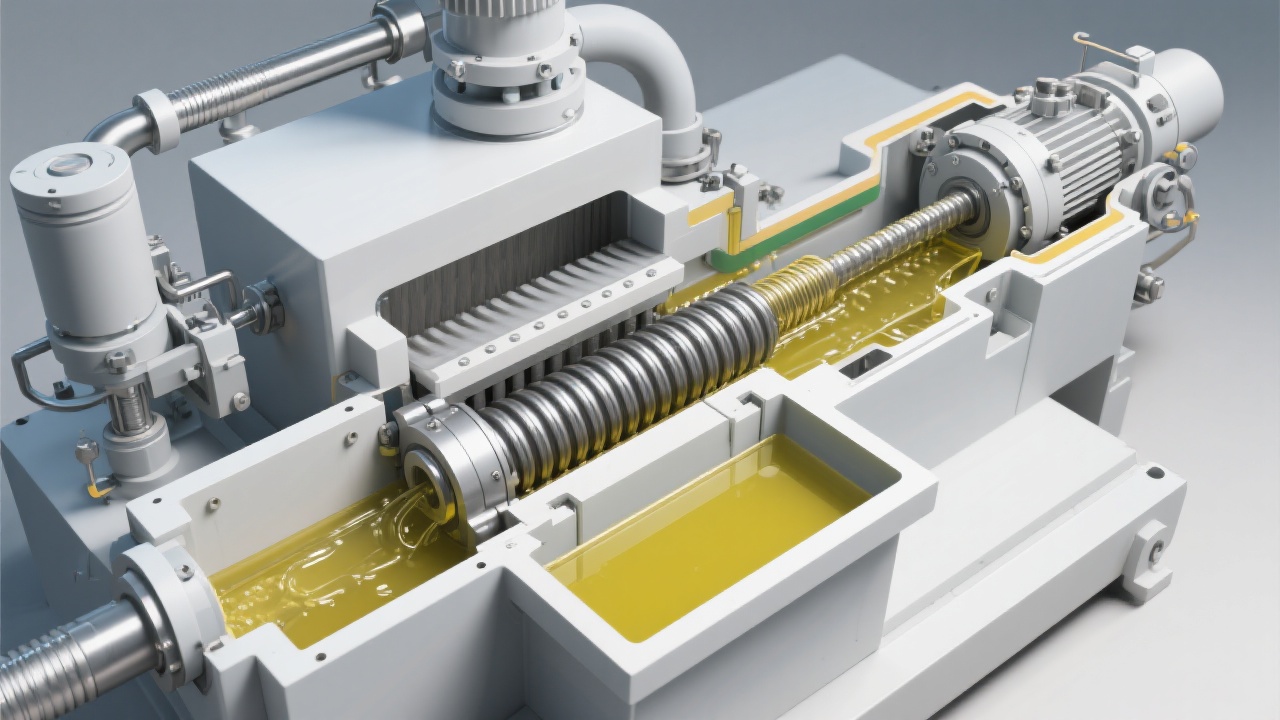

Основной принцип работы рыхлителей заключается в создании определенных условий температуры, давления и влажности внутри камеры рыхления. Эти параметры играют решающую роль в эффективности процесса. Например, температура должна быть в диапазоне от 100 до 120 °C, давление - от 2 до 3 атмосферы, а влажность рисовой шелухи - около 10 - 12%. Контроль этих параметров позволяет достичь оптимального рыхления и, как следствие, более высокого выхода масла.

Температура является одним из ключевых факторов. При слишком низкой температуре процесс рыхления не будет полноценным, а при слишком высокой могут разлагаться ценные компоненты рисовой шелухи. Давление также играет важную роль, так как оно позволяет равномерно распределить энергию внутри камеры рыхления. Влажность рисовой шелухи должна быть строго контролируемой, так как излишняя влажность может привести к образованию комков и ухудшению качества рыхления.

Конструкция и материал рыхлителя также влияют на его эффективность. Например, рыхлители с специально разработанной геометрией камеры рыхления обеспечивают более равномерное распределение температуры и давления. Материал, из которого изготовлен рыхлитель, должен быть устойчивым к коррозии и износу, чтобы обеспечить долгий срок службы и стабильную работу. В некоторых случаях, использование рыхлителей с улучшенной конструкцией и качественным материалом повысило производительность на 20 - 25%.

Для эффективного использования рыхлителей необходимо соблюдать определенные правила. Во - первых, перед запуском рыхлителя необходимо проверить все параметры, такие как температура, давление и влажность. Во - вторых, регулярно проводить техническое обслуживание и чистку рыхлителя, чтобы избежать накопления загрязнений и повреждений. Кроме того, можно оптимизировать энергопотребление, регулируя мощность рыхлителя в зависимости от объема обрабатываемой рисовой шелухи. Это позволяет снизить энергозатраты на 15 - 20%.

В настоящее время в отрасли производства рисового масла наблюдается тенденция к внедрению более экологичных и интеллектуальных технологий. Рыхлители также не остаются в стороне от этого тренда. Современные рыхлители оснащаются системами автоматического контроля и управления параметрами, что позволяет оптимизировать процесс рыхления и снизить человеческий фактор. Кроме того, разработчики стремятся к созданию рыхлителей, которые будут использовать менее энергоемкие технологии и более экологически чистые материалы.

Рыхлители для рисовой шелухи являются неотъемлемой частью процесса производства рисового масла. Они обеспечивают высокий выход масла, улучшают его качество и снижают энергозатраты. При выборе рыхлителя необходимо учитывать его конструкцию, материал, а также технологические параметры. Компании, которые инвестируют в современные рыхлители, получают конкурентное преимущество на рынке. Если вы заинтересованы в улучшении своей производственной линии, узнайте больше о наших рыхлителях для рисовой шелухи.

Вы столкнулись с проблемами при производстве рисового масла? Расскажите нам о ваших условиях производства, и мы поделимся с вами тремя успешными кейсами из вашей отрасли.